API Standard に準拠したカップリング、メカニカルシール、ドライガスシールについて

各国の石油・ガス、石油化学プラントではポンプ、コンプレッサー、蒸気・ガスタービン等多数の回転機が使用されていますが、これらの多くは API Standard(API: American Petroleum Institute, 米国石油学会)に基づき設計・製作・検査が行われています。今回はこれらの回転機に仕様される周辺部品・機器のうち、カップリング、メカニカルシールおよびドライガスシールについてその基本的な役割、特徴および API に準拠した検査の概要を紹介します。

1.カップリング

カップリングはポンプ、コンプレッサー等の回転機とモーター、タービン等の駆動機を連結し駆動機側にて発生される動力を回転機側に伝える構成機器です。回転機を安定的に運転するためには回転機軸と駆動機軸間のミスアライメント(偏芯、偏角、エンドプレイ)を吸収する必要がありますが、カップリングはその役割も担っています。

API Standard(以下 “API”)に準拠したカップリングは API 671: Special Purpose Couplings for Petroleum, Chemical and Gas Industry Services が適用され、その種類はギアタイプ、ダイアフラムタイプ(API の用語では Metallic Flexible-Element タイプ)、クイル軸カップリング等がありますが、本稿ではダイアフラムカップリングについてその特徴およびAPI に従った検査内容につき記述します。

ダイアフラムカップリングの特徴は、低速―高速回転および高トルクに対応し、高いミスアライメント吸収性能、さらに可動部・摺動部が無く、潤滑油が不要で、軽量といった多くの特徴を有し、大型回転機に広く利用されています。

API に準拠したダイアフラムカップリングの検査につきましては、回転機のローター同様運転時の動的つり合いが重要になりますので、主に以下のようなバランス試験が要求されています。

- Component Balance:ダイアフラムカップリングの構成部品(フランジ、センターチューブ、取り付けボルト・ナット等)のバランス取り

- Assembly Check Balance:バランス取りを行った各構成部品を組み立てた後、カップリング全体のバランスを確認(この際、バランスが許容範囲に入らなかった場合は組み立てた状態でバランス取りはせず、再度 Component Balance を行います)

- Residual Unbalance Check:Assembly Balance Checkを行った後、試し錘(バランスウエイト)をカップリングの円周方向各60度毎に都度取り付け、各角度における不釣り合い量、不釣り合い角度を記録、その結果の最大残留不釣り合い量が許容値以内であることを確認(本試験は動つり合い試験機:バランスマシンの精度確認を併せて行うことにあります)

- Repeatability Check Balance:Residual Unbalance Check を行った後、組み立てたカップリングを分解。再度組み立てた後、バランスチェックを行なって結果の再現性を確認。

なお、(2) Assembly Check Balance の代わりに Assembly Balance(カップリング全体のバランスが許容範囲に入らなかった場合、組み立てた状態でバランス取りを行う方法)を行う場合もあり、更に上記全てを行うかどうかは製品購入者のオプションとなります。

2. メカニカルシール

メカニカルシールはポンプのローター部からの漏洩を機械的にシールする部品です。構成要素としてはローター側に取り付けられる回転環とケーシング側に取り付けられる固定環から成り、これらの摺動面により内部流体の漏洩を防ぎます。

ポンプに用いられるメカニカルシールに適用される APIは API 682: Pumps ? Shaft Sealing Systems for Centrifugal and Rotary Pumps で、本 API ではメカニカルシール本体のみならず、シールの取り付けられるポンプ側のシール室、ローター部の取り付け精度が決められており、また使用用途によって必要とされるシールの構成(Single / Double / Tandem Seal)クーリング、フラッシング、クエンチング等を行うための補助装置、およびその配管プラン等が細かく規定されています。

API に準拠したメカニカルシールの検査につきましては、通常行われる材料および溶接部に対する非破壊検査等のほかには Seal Qualification Test がありますが、本テストは一般的に販売されている既製品には適用されません(主に新規の開発品、特殊用途向けシールに対し適用されます)。通常の検査ではポンプの連続運転試験( Mechanical Running Test) 時に、使用されるシールを組み込んで漏れの計測を行う場合がほとんどです。なお、API ではこの漏れ量は5.6g/h/Seal と規定されています。

3. ドライガスシール

遠心コンプレッサーの軸封装置として、以前はオイルフィルムシール等、油膜を形成することにより流体の漏洩を防止する液封技術が使われていました。これらのシールは油膜形成のため、および液封部の摩擦熱を除去するための潤滑油を循環供給するシールオイル供給装置が必要であり、設備、運転およびメンテナンス費用がかかる欠点がありましたが、摩擦熱の発生が少ないことによる損失動力が小さく、軸封のための潤滑油を必要としない(すなわち、シールオイル供給装置を必要としない)ドライガスシールが開発されてから後、近年ではこのタイプのシールがほとんどを占めるようになっています。

ドライガスシールの構造は一般のメカニカルシールと同様、回転環と固定環からなりますが、回転環にはらせん状の溝があり、コンプレッサーのローターが回転することによりこのらせん状溝の外周部から内周部にガスが導入されることによって浮揚圧力が生じます。この圧力により軸封面は非接触となる一方、非接触状態での隙間が自動的に非常に狭く制御されるため漏れを最小限に抑えることができます。この微小な漏れに対しては、シールをタンデム状に配置させ、中間室にクリーンなガスを導入させることにより外部への漏洩を防ぐことができます。 ドライガスシールに関しては API 617: Axial and Centrifugal Compressors and Expander-Compressors に記述があり、本 API には以下のような検査項目が記述されています。

(1) Static Test

(a) 静止状態にて一次圧を仕様最大静圧とし、10分間保持後シールのリーク量を測定、その後、仕様最大静圧を 75 - 50 - 25% に低下させ、リーク量測定

(b) 2次圧を仕様最大静圧とし、10分間保持後シールのリーク量を測定、その後、仕様最大静圧を 75 - 50 - 25% に低下させ、リーク量測定

(2) Dynamic Test

(a) シールガスを仕様最大圧/温度、1次側ベントの背圧を仕様最少圧にセットし、停止状態から MCS(Max Continuous Speed)まで昇速、5分間隔で15分間のデーター計測(回転速度、シールガス圧/温度、リーク量、消費動力、トルク等、以下同様)

(b) MCS から Trip Speed まで昇速、5分間隔で15分間のデーター計測

(c) Trip Speed から MCS まで減速、5分間隔で1時間のデーター計測(この間のリーク量はメーカー保証値以下のこと)

(d) 1次側ベントの背圧を仕様最大圧にセットし、15分運転後データー計測

(e) 1次側ベントの背圧を仕様最大シール圧にセットし、5分間隔で15分間のデーター計測

(f) 停止→MCS まで昇速→停止→MCS まで昇速→停止後、MCS→Trip Speed まで昇速→MCS まで減速、5分間(あるいはリーク量静定まで)保持、各回転速度におけるデーター計測

(g) 停止後、データー計測

(3) Visual Inspection

(a) シールを分解し、各部品を目視検査

(4) Static Test Verification

(a) 再組立て後、上記 (1) を再度行う

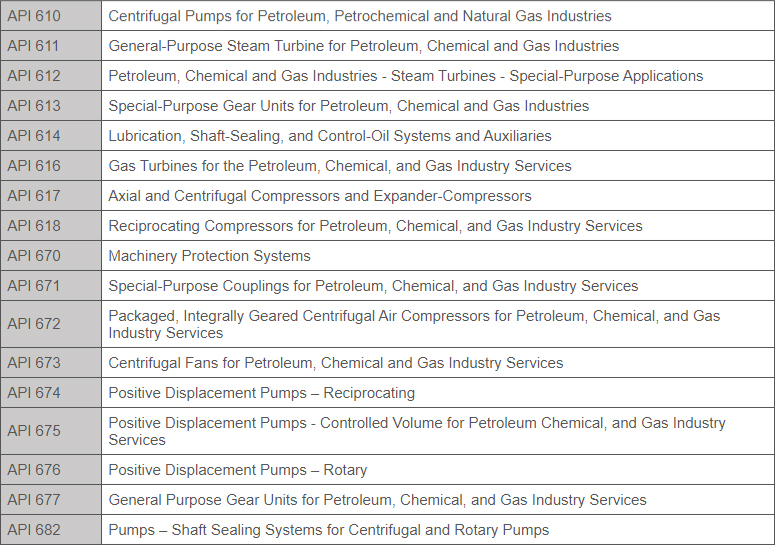

以上、API に準拠したカップリング、メカニカルシール、ドライガスシールの基本的な役割、特徴および API に準拠した検査の概要につき記述しましたが、詳細につきましては各 API Standard の内容をご確認ください。また、今後のご参考に各種回転機およびその構成部品・製品に適用される API Standard を以下に列記いたします。

産業事業本部 白坂 四郎

【お問い合わせ】

ビューローベリタスジャパン(株) 産業事業本部

横浜 TEL:045-641-4219 FAX:045-641-7992

神戸 TEL:078-322-0232 FAX:078-322-2418

お問い合わせフォーム

【ビューローベリタスのサービス】

産業事業本部 取り扱い業務